&#

=====

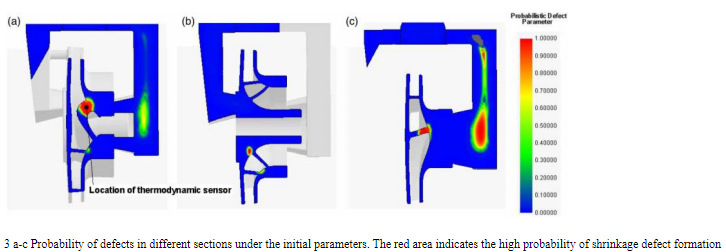

in Предыдущий раздел, благодаря недостаточности стробной системы, она не смогла обеспечить достаточную подачу, а начальные параметры наливания привели к сокращению и дисперсионной усадке. Следовательно, структура с неровной толщиной и локальной температурой должна быть улучшена. Учитывая, что районы с большими изменениями толщины структурной стенки склонны к остаточным напряжению и деформациям, мы воспринимаем

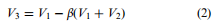

==the кратчайшее расстояние подачи до литья. Кроме того, чтобы гарантировать, что существует достаточное количество расплавленного металла, чтобы заполнить дефекты литья, размер и объем стояка должна соответствовать следующей формуле 8:

-

в формуле, v1, v2 и v3 соответственно представляют объем Riser (MM3), требования к пополнению объема литья и объем конечного затвердевания стояка, а β представляет собой коэффициент усадки затвердевания ( %) литого сплава. Мы будем использовать уравнение (2) (размер: 60 (d) × 60 (h) мм) для проектирования четырех стояков на левой стороне концентратора рабочего колеса, чтобы сыграть роль кормления. На рисунке 4а показана детали дизайна системы строб, которая содержит 4002480 клетки в общей сложности. Используйте TCHAMIC 1650 и TCERAMIC

1650 и TCERAMIC

2,2 секунды. Как показано на рисунке, стояк значительно снижает эффекты потока и турбулентности вблизи тонкой стенки, тем самым снижая возможность поры. Кроме того, анализ времени коагуляции указал, что общее время коагуляции увеличилось с 882,5 секунды до 935,4 секунды. Добавление стояка уменьшило время затвердевания вблизи тонкой стенки от 320 секунд до 300 секунд. Время затвердевания шеи стояка (T440 секунд) превысило время затвердевания начальной усадочной полости области (T-150 секунд). Эти-

changes позволяют успешно завершить кормление.

4 улучшить физическую модель системы заливки; B T 2,26 секунды переходного потока расплавленного металла во время наливки; CT-252,6 секунды переходного затвердевания-&#

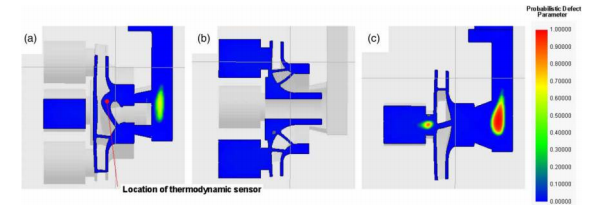

5 a c улучшают вероятность дефектов в разных частях строения системы, цвет представляет вероятность дефектов

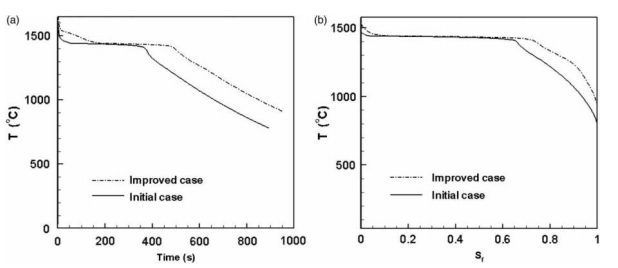

6 отношения между: температура

time; температураsolid фракция, полученная из термодинамического датчика. 3A и 5A

analysis от термодинамического поведения под начальным планом и улучшенным планом/

figure 5 иллюстрирует вероятность возникновения дефектов с использованием различных частей схемы улучшения. Как видите, система Redesigned Gating System значительно снижает возможность усадки в тонких

walled областей. Это можно отнести к добавлению резцов и более высокой температуры заливки. Чтобы определить причину дефектов литья в соответствии с начальными параметрами, мы установили термодинамический датчик вблизи тонкой стенки лезвия рабочего колеса для выполнения температурного времени и времениSolid Analyse, как показано на рисунке 1 и рисунок 2. 3А и 5А. Результат показан на рисунке 6. Как показано на рисунке, температура расположения дефектов с использованием начальной схемы литья DROp с температурой тела 1400 ° С раньше, чем температура в том же месте, используя Улучшена схема. Первые начинают падать ниже температуры солидарки при 390 секунд, а последняя не делает этого до 500 секунд. Очевидно, что если нет стояков, начальная система строб приведет к тому, что вторичные дендриты в конструкции рабочего колеса слишком быстро затвердевают. Это приводит к недостаточному питанию в лезвие, что приводит к образованию усадочных поров. На рисунке 6В показано, что, когда твердая фракция начальной заливки составляет 70%, это решение вызывает падение температуры от 1400 ° C, но при улучшенной заливной системы это не происходит до тех пор, пока твердая фракция не составляет 78,5%. Мы сделаем вывод, что при начальных условиях наливания чрезмерно быстрая падение температуры при этом расположении увеличивает сопротивление потока. Хотя улучшенная заливная система продлевает общий процесс затвердевания, оно значительно улучшает наличный эффект. Расплавленный металл.